酸化施工的效果主要取决于酸液配方与目标层位的岩性液性配伍性和后续施工中能否及时排 残酸,而一旦酸液配方确定后,主要影响酸化效果的原因则是排酸的及时性,若不能及时排酸,进 入目标地层的游离铁离子在溶液酸性降低到一定程度时,容易形成二次沉淀堵塞地层,降低酸化效 果。通过工艺管柱的优化实现酸化和反排残酸的连续进行,是巩固酸化效果最好方法,而在酸化管 柱中引入负压反排装置,在酸化施工结束后立即进行泵车大排量反洗井在井底形成负压加速地层反 排残酸是现场最容易实现的工艺手段。

考虑到酸化现场的高环保风险,不动管柱实现酸化反排连续施工是最优的选择, 由于负压反排装置 的正常工作需要隔开工作液(从井口泵入)和吸入液(地层反排), 因而必须在施工管柱中引入封 隔器。

由于酸化的目标层位数量不同,存在合层酸化、和分层酸化两种不同的工艺管柱实现不动管柱酸化 反排连续施工。

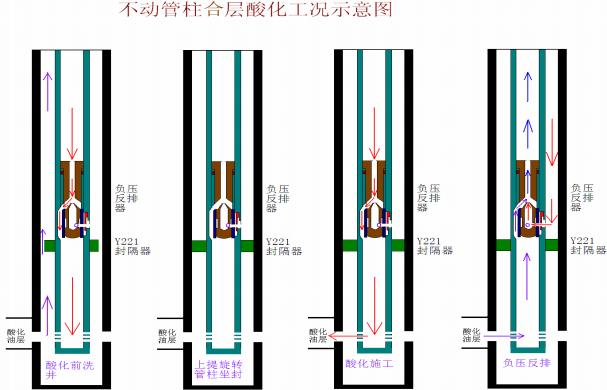

一、合层酸化:

1 、经典的合层酸化管柱结构为:斜尖+油管 1 根+Y221封隔器+油管短节 2m+固定式负压混排器+油 管到井口

2 、工艺管柱的优点:

A 、管柱中只引入了轨封和负压反排装置,结构简单

B 、施工方便,洗井后坐封封隔器,即可进行酸化、反排的连续施工,采用固定式负压混排器,酸化 后不需投芯子,可以直接进行大排量洗井负压反排残酸。

C 、成本低廉,如果用液力坐封的封隔器,将增加底部的定压滑套来坐封,不但增加成本,也增加了 管柱的复杂性

D 、一般来说,Y221 封隔器由于设计原因在 2000m 以内的坐封成功率、密封性、成本略优于 Y211 封隔器,因此作为推荐封隔器。

3 、工艺原理:下管柱到设计位置后,进行酸化施工,混排器上的单流阀可以使得酸液不会从混排器 处“短路 ”直接进入套管,酸液只能从混排器的的桥式通道下行到油层实现酸化。酸化后可以在开 启套管环空堵油管的条件下坐封 Y221 封隔器,轨封 Y221 坐封后可以将井口泵入的工作液与地层反 排的流体分开,大排量洗井即可实现反排残酸的目的。

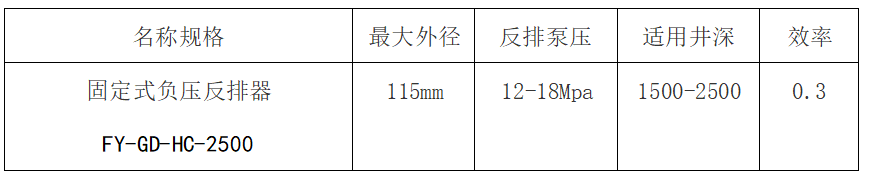

配套工具: 固定式负压反排器 FY-GD-HC-2500

用途:适合于目的层在 1200-2200 米左右的油水井酸化反排、负压解堵

工作原理:工作流体从喷嘴高速喷出时,在喉管入口处因周围的液体被射流卷走而形成真空,被输送的流体即被吸入。两股流体在喉管中混合并进行动量交换,使被输送流体的动能增加,最后通过扩散管将大部分动能转换为压力能。

使用方法:如图示组合管柱(可采用 Y111+Y211 组合或 Y342-114 封隔器+座封滑套封隔器)下至预 定位置,井口按正洗井连接管线,进行正洗或顶替作业,进行正挤作业,关井反应后,座封封隔器,

井口按反洗井连接管线,大排量反洗井,进行负压反排作业。 技术参数:

特别提示:

1 下管柱前井筒必须畅通

2 入井油管必须清洗干净, 防止油管内油蜡等脏物堵塞混排器喉管

3 负压混排器安装于封隔器之上,中间只须隔一油管短节,封隔器卡点位于酸化目的层以上 5-10m,确保负压混排器距酸化目的层尽可能近

4 下管柱必须限速,防止轨道式封隔器中途坐封,损伤封隔器或套管,轨道式封隔器只需在 井口试坐封,严禁在井底反复试坐封,否则可能损坏密封胶筒。

5 替酸之前必须正洗井两倍油管内容积以上, 防止油管内油蜡等脏物堵塞混排器喉管,确保 负压混排器正向畅通,通常节流压力小于 5MPa。若遇正向堵塞,必须大排量反洗至畅通,堵塞严重 时须坐封后反洗井。

6 为确保封隔器承下压的密封性能,坐封负荷应在 100-120KN,推荐为 100KN,严禁强力坐封 否则可能带来严重后果,井深在 1800-2000m 时,Y221-114 封隔器上提 1.0-1.1m,旋转 10 圈,坐封 负荷在 110-130KN 左右。

7 负压反排时,反洗井工作泵压要求在 12-18MPa,排量要求450-550L/min,建议使用 700 型 泵车负压反排,建议反排液用量至少 2 倍井筒容积。

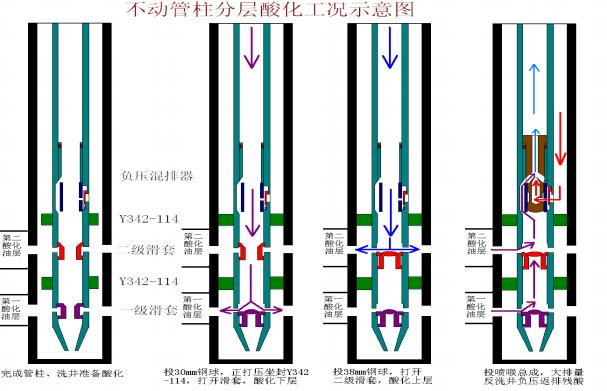

二、分层酸化:

1 、经典的合层酸化管柱结构为:I 级循环滑套+油管 1 根+Y341 自平衡封隔器+II 级循环滑套+油管 +Y342 封隔器+投喉式负压混排器+油管到井口

2 、工艺管柱的优点:

A 、管柱中引入的 Y342 液力坐封封隔器,其旋转解封的独特设计使得其在高压吞吐时即使密封胶筒 上下大幅蹿动也不会失封, 自平衡 Y341 封隔器独特的液力平衡设计可以使封隔器双向承高压,酸 化或反排时双向均能高压密封;

B 、管柱中引入的多级循环滑套,在未投球时,其承压能力很高(达 40MPa 以上)适合酸化施工, 在滑套开启后可以封堵下部已处理(或不需酸化)的油层, 同时又能为本层酸化提供足够面积的过 流通道,由于底部的 I 级滑套兼具有坐封封隔器和的任务,因而其开启压力设计在 18-20MPa ,上部 的 II 级滑套只负责本层酸化和封堵下层,因而其开启压力设计在 8-10MPa

C、管柱中引入的负压混排器为投喉式,在酸化过程中未投入喷喉总成,其内通径及本体满足酸化的 高压大排量施工要求,在酸化后投入喷喉总成锁定于混排器本体中后,满足负压反排残酸的要求

D 、由于采用了 Y342、Y341 液力坐封封隔器,因而整个分层酸化、负压排酸过程中均无需拆井口动 管柱,将环保风险降到了最低。

3 、工艺原理:两级液力坐封的 Y342 、自平衡 Y341 封隔器将油层、反排工作液分开,两级循环滑套 为两个目的层分别提供液流通道,其中底部的 I 级滑套兼有坐封两级封隔器的任务,因此其开启压 力略大于封隔器的坐封压力(开启压差为 18-20MPa)。II 级滑套仅提供第二酸化层的液流通道,和 封堵下部已酸化的油层,其开启压力出厂设定为 8-10MPa,但现场开启时受第一酸化层回压的影响 (酸化后无法放压),其剩余压力作用于滑套底部,可能导致 II 级滑套开启压力大于出厂设定压力 8-10MPa 。采用的投喉式负压混排器在酸化时,未投入中心管,其内通径为 40mm ,满足大排量过液 要求,循环滑套开启后的侧向泄流通道过流面积也足够大(13mm 直径的孔 6 个),不影响暂堵酸化。

4 、推荐的分层酸化方案:

1 按设计要求下入管柱(负压混排器不下中心管,距上部油层顶界 20m 内,配 30mm 钢球的 滑套在最下端,配 38mm 钢球的滑套在上端),装三通及控制阀门,要求两个阀门之间的纵向距离 大于 55cm)正洗井去除油管内油污及机械杂质。

2 注酸充满油管(可在最后 2 方时投 30mm 钢球,泵注送球入座,油管充满后球未入座应停 泵候球入座), 油管加内压 10 、14MPa,各稳压 2min 坐封两级 Y342 封隔器,继续升压打开下部滑 套(可以看到压力下降),本级滑套开启压力设定为 16-20MPa ,若开启压力过高(超过 22MPa),则 说明球座上有机械杂质堆积,强行打压可能造成油管挤坏。挤酸,酸液从下部滑套的侧向泄流孔进入下部油层

3 投球的方法:关闭总注入阀,泵车泄压,开启顶部投送阀,投球或中心管,关闭顶部投送 阀,泵车预打压 5MPa(防止钢球在下部液流冲击时翻滚到油管悬挂器上),开启总注入阀,泵注送 球(中心管)入座。

4 循环滑套开启后,向下的液流通道均被封死,侧向的泄流孔畅通。

5 下层酸化完毕, 以上层酸化液作为下层的顶替液,替满油管(可在最后 2 方时投 38mm 钢 球,泵注送球入座,油管充满后球未入座应停泵候球入座)油管内加压直到压力下降打开上层滑套 (本级滑套设计开启压差 8-12MPa,开启泵压会迭加下层酸化的回压,当泵压超过开启压差迭加下 层回压值时,则可能有异物堵塞球座,压力应控制在油管强度内防止挤坏油管,挤酸,本层滑套向 下的通道被 38mm 钢球封死,酸液从侧向开启的泄流通道进入上部酸化层,挤酸完毕后,挤顶替水, 顶替水余 2-3 方时投入负压混排器中心管,泵车泵注送中心管入座,直到压力明显升高(应打压至20MPa ,确保中心管入座),顶替液超过 2 方后中心管还未入座时,可以停泵等待 10min 后继续打压 试验,若中心管提前入座(浅井可能出现),应停止泵注

6 关井反应后,从套管环空泵入高压液体( 14-16MPa,排量 600L/min,建议使用 700 型水 泥车,普通水泥车压力与排量无法兼顾),高压液体被上级 Y342-114 不可反洗封隔器阻挡(封隔器 可以承受 25MPa 的上压),经负压混排器向上反排,并产生一个负压区(该负压区与两个油层连通), 对酸化层同时起到负压反排作用。下层反排液经过下层滑套侧向泄流孔、上层滑套的球座与负压区 连通。

7 解封:Y342-114 封隔器在正常坐封时,与套管摩擦力为每级 3T,两级封隔器应能在不解封 的情况下直接起出,若封隔器经过了高压坐封(压力超过 22MPa)直接无法起出时,可上提油管超 过管柱自由负荷 2-4T,从井口用液压动力钳低档正转油管直到油管负荷恢复正常(一般上级解封后, 套管会返水),

8 单层酸化时,雷同于双层酸化工艺,管柱中 Y342 封隔器只用一级,滑套一级,可以用开 启压力为 18MPa 的普通坐滑套或的循环滑套。

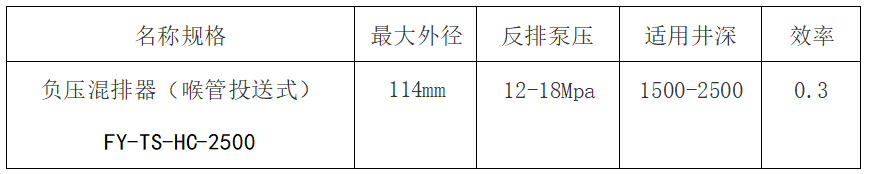

配套工具:负压混排器 FY-TS-HC-2500(喉管投送式)

用途:适合于目的层在 1200-2200 米左右的油水井酸化反排、负压解堵

工作原理:工作流体从喷嘴高速喷出时,在喉管入口处因周围的液体被射流卷走而形成真空,被输

送的流体即被吸入。两股流体在喉管中混合并进行动量交换,使被输送流体的动能增加,最后通过扩散管将大部分动能转换为压力能。

使用方法:如图示组合管柱,下至预定位置(下管柱时负压混排器只下入外筒,喷喉总成及 30mm 钢 球在酸化最后顶水余 2 方时投入,泵水送总成入座,直到压力明显上升。) ,井口按正洗井连接管 线,进行正洗或顶替作业,进行正挤作业,关井反应后井口按反洗井连接管线,大排量反洗井,进行负压反排作业。

技术参数:

特别提示:

1 下管柱前井筒必须畅通,喷喉总成应妥善保管,防止损坏密封圈及下部锁齿

2 入井油管必须清洗干净,下油管时必须用 59.5mm 以上通管规通过,防止油管内油蜡等脏物 堵塞混排器喉管

3 负压混排器安装于最上方封隔器之上, 中间只须隔一油管短节封隔器卡点位于酸化目的层 以上 5-10m,确保负压混排器距酸化目的层尽可能近

4 下管柱必须限速,防止轨道式封隔器中途坐封,损伤封隔器或套管,轨道式封隔器只需在 井口试坐封,严禁在井底反复试坐封,否则可能损坏密封胶筒。

5 挤酸时,单层酸化尽量不坐封封隔器

6 为确保封隔器密封性能,坐封负荷应在 80-120KN,推荐为 100KN,严禁强力坐封否则可能 带来严重后果

7 喷喉总成及 30mm 钢球在酸化最后顶水余 2 方时投入,泵水送总成入座,直到压力明显上升。

8 负压反排时,反洗井工作泵压要求在 14-16MPa,排量要求450-550L/min,至少使用 400 型

泵车负压反排,建议反排液用量至少 2 倍井筒容积。

多级循环滑套XHHT-89/X

一、用途

主要用于油水井不动管柱分层压裂、酸化等施工管柱的配套工具。

二、主要技术参数:

三、结构原理:

主要由主体、钢球、密封圈、剪钉、滑套、下接头等组成。

循环滑套 ZD-HTQZ 按大小顺序,最小规格在最下部,接于施工油层部位的管柱上。施工时由下 而上依次投入相应的钢球,钢球依次落在相应滑套座,油管打压 22MPa,该滑套剪钉被切断,滑套 下移一定距离,坐于下接头上,封死以下层段,开启滑套对应油层,即可对该层进行压裂或酸化施 工。该层施工完后,依同样方法打开上边一级的滑套,施工上边油层。

四、使用注意事项

1、各级滑套下井应特别注意顺序。

2、循环滑套使用的剪钉,每次应用一根棒料加工一批,并做力学试验,以保证坐封和打掉滑套 的压力准确。

3、循环滑套使用的钢球应与滑套口部研磨,并试压合格。

4、滑套一般应接在下一级封隔器的上面。以减少砂子沉积。